钢套钢热水直埋保温管是一种广泛应用于城镇集中供热、石油化工等领域的先进管道系统,其核心优势在于出色的保温性能、高强度结构和长效的防腐能力。本文将详细阐述其材料构成,并重点解析作为核心部件的防腐钢管的技术要点。

一、 钢套钢热水直埋保温管结构概述

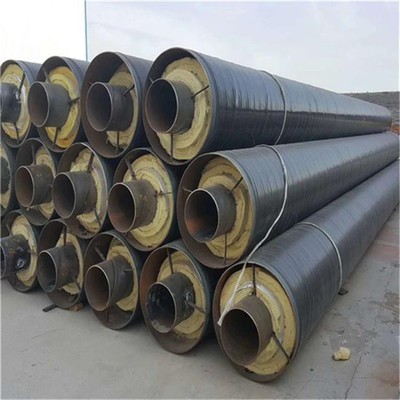

典型的钢套钢热水直埋保温管采用“管中管”结构,主要由以下三层构成:

- 工作钢管:输送高温热水的核心通道,通常根据设计压力和温度选用无缝钢管或螺旋焊接钢管。

- 保温层:紧密包裹在工作钢管外,是保证热能高效传输、减少热损失的关键。常用材料包括超细玻璃棉、硅酸铝、气凝胶毡或复合保温材料,在高水位地区可采用憎水性材料或增设排潮管。

- 外护钢管:作为最外层的保护壳,直接与土壤接触。它承担着保护内部保温层免受机械损伤和地下水侵蚀的重任,是防腐处理的重点对象。

二、 核心材料——防腐钢管的技术说明

防腐钢管在此系统中主要指工作钢管和外护钢管,其防腐性能直接关系到整个管网的寿命与安全。

- 工作钢管的防腐:

- 要求:工作钢管长期输送高温热水(通常≤150℃),内部腐蚀环境相对温和,但需考虑停运期间的氧腐蚀及水质化学腐蚀。

- 常用工艺:

- 内壁涂层:采用耐温、附着力强且无毒无害的食品级环氧树脂或改性环氧涂料进行喷涂,形成致密保护膜。

- 材质选择:对于腐蚀性较强的介质,可选用耐蚀合金钢管或在碳钢管内衬不锈钢、衬塑。

2. 外护钢管的防腐(关键):

外护钢管长期处于潮湿、富电解质的地下环境中,腐蚀风险高,必须进行强效外防腐处理。主流工艺包括:

- 三层聚乙烯(3PE)防腐:目前最主流、性能最优异的防腐技术之一。结构为:底层环氧粉末(FBE)→中间层聚合物胶粘剂→最外层聚乙烯(PE)。该结构结合了环氧的高附着力与耐阴极剥离性,以及聚乙烯优异的机械强度、抗冲击和防水阻隔性能,适用于大多数土壤环境。

- 环氧煤沥青防腐:采用玻璃布增强的环氧煤沥青涂料多层缠绕,形成厚浆型涂层。成本较低,耐水性和耐化学性良好,但环保性稍差,施工周期较长。

- 聚脲弹性体涂层:一种新型高性能防腐材料,喷涂成型,无接缝,耐磨、耐冲击、耐腐蚀性能极佳,适用于复杂地形和快速修复工程。

- 牺牲阳极阴极保护:作为涂层防腐的补充措施。在管道沿线间隔安装镁合金或锌合金阳极块,通过电化学原理使阳极优先腐蚀,从而保护钢管主体,可极大延长管道寿命。

三、 材料选择与施工要点

- 选材依据:需综合考虑热水温度、土壤腐蚀性等级(电阻率、含水量、Cl-含量等)、地下水位、施工成本及设计寿命要求。

- 质量控制:防腐层施工前必须对钢管表面进行严格的喷砂除锈处理,达到Sa2.5级标准。涂层施工需在温湿度受控的环境下进行,确保每层厚度、粘结力、电火花检漏(无针孔)均符合规范。

- 现场补口:直管段的现场焊接接头是防腐薄弱环节,需采用与主体管道同等或更高级别的防腐方案(如热收缩套、现场聚脲喷涂)进行专项处理,确保整体防腐连续性。

钢套钢热水直埋保温管是一个系统工程,其卓越的性能依赖于从工作钢管到外护层每一部分材料的精心选择与高质量防腐处理。科学的设计、合格的材料与规范的施工相结合,才能确保热力管网在数十年服役期内安全、高效、稳定地运行。